Производство

Древесина — это живой материал. Поэтому производство со стабильным качеством клееного профилированного бруса, деталей конструкций представляет собой сложную технологическую задачу с привлечением опытного квалифицированного персонала.

|

С 2000 года качество и технология производства деревянных клееных конструкций ТАМАК подтверждаются сертификатами авторитетного Штутгардского научно-исследовательского института «Otto-Graf-Institut». В России продукция ТАМАК сертифицируется ведущим отечественным научно-исследовательским институтом в строительной индустрии ЦНИИСК им. Кучеренко. |

В 2001 году компания ТАМАК первая в России и Европе освоила технологию производства деревянных клееных конструкций из сибирской лиственницы.

Древесина

В качестве сырья предприятие использует отборную древесину ели и сибирской лиственницы.

Именно эти хвойные породы наиболее оптимально подходят для изготовления современного деревянного дома, не доставляющего хлопот при эксплуатации.

Древесина ели по сравнению с сосной менее склонна к короблению и растрескиванию в процессе сушки, малосмоляниста и благоприятна для здорового воздуха. Русская поговорка гласит: «Изба елова, да сердце здорово».

В отличие от сосны у ели мелкие и редкие сучки, поэтому стены помещений и фасады выглядят более современно и стильно.

Сибирская лиственница известна своей влагостойкостью, долговечностью и твердостью. Именно ее мы рекомендуем своим клиентам использовать для изготовления нижних венцов наружных стен.

Самая современная технология

Клееный брус — продукт самой современной технологии деревообработки, призванной устранить слабые места цельной древесины: коробление, глубокие трещины, ограниченную до 6 метров длину деталей, большую усадку, длительный строительный цикл, подверженность биологическим поражениям и др.

Конструкционная клееная древесина состоит из нескольких ламелей (слоев) длиной до 12 метров. Ламели формируются путем сращивания по длине отсортированных, тщательно высушенных и простроганных заготовок, из которых удаляются пороки и недопустимые дефекты.

Отличие продукции «ТАМАК» заключается в строгом отборе сырья и высоких требованиях к качеству внешних и внутренних ламелей.

Австрийский профиль

ТАМАК с 2000-го года в производстве стенового бруса применяет сложный Ш-образный «австрийский» профиль. Именно такой вариант исполнения профиля подтвердил на протяжении многих лет свои преимущества. Пазы и гребни венцов в процессе монтажа соединяются друг с другом «с натягом», обеспечивая герметичность стен. Благодаря этому не требуется укладка утеплителя между венцами, утепляются только угловые замковые соединения.

Усадка дома изготовленного по технологии ТАМАК составляет в среднем менее 1% по высоте.

Рассмотрим основные этапы производства клееного бруса и балок.

Перед промышленной сушкой древесины производится первоначальная сортировка пиломатериала на соответствие техническим требованиям ТАМАК. Для обеспечения влажности пиломатериала в пределах 10±2% и снятие внутренних напряжений производится сушка древесины в промышленных камерах по специальным режимам.

После этого на автоматической линии согласно европейского стандарта DIN 4074 производится калибровка, а также сортировка пиломатериала на соответствие уровня влажности заданным параметрам. Данная операция позволяет избежать разнотолщинности ламелей и обеспечить прочность клеевого соединения. Отобранный пиломатериал перемещается на участок сращивания заготовок.

На производственных участках постоянно поддерживается температура воздушной среды не ниже 20С и относительная влажность 40-70%. Влажность древесины ДКК определяется исходя из условий эксплуатации конструкций: ДКК II класса (несущие конструкции зданий любого пролета) 8-12%, ДКК III класса (брусья стен, каркасы ограждающих конструкций, оконный брус) - 9-15%. Каждая доска, поступающая в производство, подвергается контролю по влажности и при отклонении её от указанных параметров отбраковывается.

На следующем этапе выявляются дефекты древесины по пласти и кромкам, производится разметка и автоматическая вырезка дефектных мест. На отобранных заготовках нарезаются шипы и осуществляется сращивание отобранных заготовок по длине до 12м.

Длинные ламели проходят очередную острожку и поступают на линию клеения. В результате острожки ламелям придаются точные геометрические размеры и необходимая шероховатость поверхности под дальнейшую склейку

Превышение пределов шероховатости приводит к образованию неравномерного по толщине клеевого слоя, и, следовательно, к росту усадочных напряжений, ослабляющих клеевое соединение. Поэтому ламели перед склеиванием строгаются до I-го класса чистоты. В производственных условиях ТАМАК реальная толщина клеевых швов достигает 0,05-0,10мм. Клеевые материалы соответствуют климатическим условиям, в которых будут эксплуатироваться эти изделия.Прочность и качество зубчатых соединений клееного бруса фирмы ТАМАК соответствует требованиям DIN 68140-1 и ГОСТ 19414-90 для несущих клеёных конструкций. Прочность клеевых швов соответствует ТУ 5366-030-50068227-2007

Далее на четырехстороннем строгальном станке осуществляется прострагивание бруса до первого класса чистоты, а также профилирование бруса. После данной операции заготовка перемещается на участок изготовления деталей домов.

Для изготовления готовых конструкций дома требуется не только точность обработки, но и сохранение точных пропорций и геометрических размеров клееного бруса по всей длине. Поскольку автоматические линии зарезают сложные замки с абсолютной точностью, то и материал для обработки – клееный брус – должен иметь идеальные характеристики, иначе в узлах могут возникнуть различного рода несовпадения. Согласно внутренним техническим условиям, для клееного бруса «ТАМАК» в 12 метров отклонение по длине не должно превышать ± 3 мм (± 0,025%), по толщине ± 1 мм (± 0,49%).

Изготовление деталей домов из клееного бруса производится на многоцелевых автоматических обрабатывающий центрах Hundegger K2 (Германия). Автоматические линии всемирно известной фирмы позволяют быстро и точно изготавливать соединения стропил и элементов стен брусовых домов различного уровня сложности.

Информация на станки передается с компьютерной программы Cardwork, в которой производится детальная разработка конструкторской документации на дома.

Эксплуатация современного оборудования требует высокой квалификации персонала. Специалисты компании «ТАМАК» имеют передовые знания и навыки в области деревообработки, конструирования и проектирования объектов из клееного бруса. Технологи ведут кропотливую работу по совершенствованию производства клееной древесины, постоянно проводят испытания в своих лабораториях.

После изготовления детали дома укладываются на поддоны и упаковываются в специальную черно-белую пленку, которая обладает следующими преимуществами:

- возможность хранение без складских помещений до 12 месяцев;

- препятствует парниковому эффекту;

- пиломатериалы не трескаются;

- снижается вероятность образования грибка;

- сохраняется уровень влажности;

- древесина не темнеет и не преет.

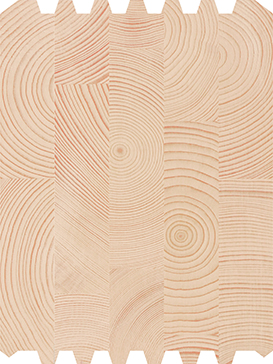

Варианты сечений бруса:

Высота 190 мм, ширина 202 мм Высота 190 мм, ширина 202 мм |

Высота 190 мм, ширина 242 мм Высота 190 мм, ширина 242 мм |

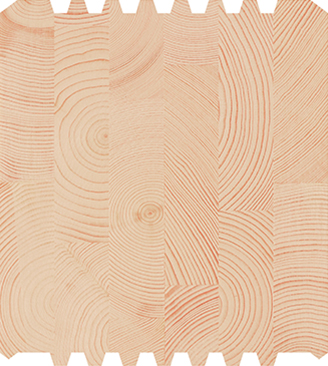

Высота 240 мм, ширина 202 мм Высота 240 мм, ширина 202 мм |

Высота 240 мм, ширина 242 мм Высота 240 мм, ширина 242 мм |

Высота 270 мм, ширина 202 мм Высота 270 мм, ширина 202 мм |

Высота 270 мм, ширина 242 мм Высота 270 мм, ширина 242 мм |

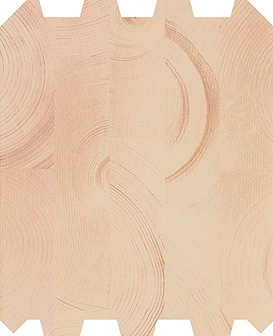

Высота 190 мм, ширина 202 мм (VSL) Высота 190 мм, ширина 202 мм (VSL) |

Высота 230 мм, ширина 202 мм (VSL) Высота 230 мм, ширина 202 мм (VSL) |

Высота 240 мм, ширина 202 мм (VSL) Высота 240 мм, ширина 202 мм (VSL) |

Высота 270 мм, ширина 202 мм (VSL) Высота 270 мм, ширина 202 мм (VSL) |